Línea de tuberías API 5L Especificaciones

Norma API 5L es o especificaciones de implementación de tubos de acero para el sistema de trasporte de tuberías y especificaciones para oleoductos y gasoductos. Incluye las tuberías fabricadas en sin costura y soldadas (ERW, SAW). Los materiales cubren API 5L Grado B, X42, X46, X52, X56, X60, X65, X70, X80 PSL1 y PSL2 servicios en tierra, costa afuera y agrios.

Nuestro rango de suministro para tubería API 5L

Grados: API 5L Grado B, X42, X52, X56, X60, X65, X70, X80

Nivel de especificación del producto: PSL1, PSL2, servicios agrios en tierra y mar adentro

Rango de diámetro exterior: 1/2 “a 2”, 3 “, 4”, 6 “, 8”, 10 “, 12”, 16 pulgadas, 18 pulgadas, 20 pulgadas, 24 pulgadas hasta 40 pulgadas.

Programa de espesor: SCH 10. SCH 20, SCH 40, SCH STD, SCH 80, SCH XS, hasta SCH 160

Tipos de fabricación: sin costura (laminado en caliente y laminado en frío), ERW soldado (soldado por resistencia eléctrica), SAW (soldado por arco sumergido) en LSAW, DSAW, SSAW, HSAW

Tipo de extremos: extremos biselados, extremos lisos

Rango de longitud: SRL (longitud aleatoria única), DRL (longitud aleatoria doble), 20 pies (6 metros), 40 pies (12 metros) o personalizada

Tapas de protección en plástico o hierro.

Tratamiento superficial: natural, barnizado, pintura negra, FBE, 3PE (3LPE), 3PP, CWC (revestimiento de peso de hormigón) CRA revestido o forrado

Entonces, ¿Qué tanto sabes sobre los tubos de acero API 5L y por qué se han vuelto tan populares e importantes para las industrias de tuberías?

A continuación presentaremos una breve introducción de la tubería API 5L y las especificaciones dentro de su norma, siguiendo los siguientes aspectos:

Alcance de la Norma

Tipos de Fabricación

Grados Diferentes (Abarca los Grados B, X42, X46, X52, X60, X65, X70)

Condiciones de Entrega (significados de R, N, Q, M)

Nivel de Especificación del Producto (PSL1 y PSL2)

Especificaciones del material (Química y Mecánica)

Métodos de Prueba

Tolerancias en diámetros de tubería, espesor y ovalamiento (fuera de redondez)

Defectos comunes

Historia e hitos de la tubería

Utilidades

Alcance de la norma para el tubo API 5L

En la edición del 2018 de la API Spec. 5L, se define el alcance como: “Los requisitos para la fabricación de dos niveles de especificación del producto (el PSL1 y el PSL2) de tuberías de acero sin costura y soldadas para su uso en sistemas de transporte en industrias del petróleo y gas natural. Esta norma no es aplicable para tuberías de fundición”.

En resumen, la tubería API 5L es una tubería de acero al carbono que se utiliza para los sistemas de oleoductos y gasoductos. Además, la norma API 5L también puede emplearse para el transporte de otros líquidos como vapor, agua, o lodo.

Diferentes tipos de fabricación

La especificación API 5L abarca los tipos de fabricación para tuberías soldadas y sin costuras.

Dentro de los tipos de tubería soldada comunes se encuentran tuberías de acero en espiral con soldadura por arco sumergido (SSAW), tuberías de acero con soldadura longitudinal por arco sumergido (LSAW) y tubería de acero con soldadura por resistencia eléctrica (ERW).

Entra aquí para conocer las diferencias entre las tuberías ERW, LSAW y SSAW.

Por otro lado, la fabricación sin costuras se emplea comúnmente para las tuberías con diámetros más pequeños (cuando el diámetro es menor a 150 mm o 6 pulgadas, se prefieren los tubos de acero sin costura, en lugar de los tubos de acero soldado).

Para su información, también contamos con tuberías sin costuras de diámetros superiores. Por medio del proceso de fabricación con rolado caliente, podemos preparar tuberías sin costura con hasta 20 pulgadas de diámetro (508 mm). En cambio, si necesitas tubos sin costura con más de 20”, podemos fabricarlos empleando un proceso de expansión en caliente, alcanzando un diámetro máximo de hasta 40” (1016 mm).

Proceso de fabricación de la tubería API 5L

Además de las tecnologías de fabricación Sin Costura, ERW y SAW, durante sus inicios, la tubería de acero API 5L también podía fabricarse en un alto horno usando láminas con soldadura solapada (en desuso a partir de la norma API 5L de 1962).

A medida que continuó mejorándose el proceso de fabricación de láminas de acero, la producción de tuberías y la tecnología de soldadura, también lo hicieron los tubos ERW y SAW empleados en la construcción de tuberías. Las mejoras en tubos SAW son una gran ventaja, en especial para las tuberías de acero con grandes diámetros, ya que representan menos costos de materia prima, y el proceso de producción es uniforme y simplificado. Debido a esto, el tubo de acero soldado ha ocupado el primer lugar en las industrias de gas natural y petróleo para la construcción de gasoductos y oleoductos.

La API 5L abarca diferentes grados

La tubería de acero API 5L incluye diferentes grados de acero, los cuales generalmente son Grado B, X42, X46, X52, X56, X60, X65, X70, X80. Algunos fabricantes son capaces de producir aceros con grados de hasta X100 y X120. Mientras más alto es el grado de la tubería de acero, se alcanza un control más restringido en el equivalente de carbono, lo cual contribuye con un mayor rendimiento en fuerza mecánica.

Además, para una tubería API 5L del mismo grado, sin costura y soldada, el contenido de elementos químicos es diferente, mientras que para la tubería soldada se requiere más restricción y menores cantidades de carbono y azufre.

Según las diferentes condiciones de entrega del tubo, podemos encontrar también rolado, rolado con normalizado, rolado termomecánico, formado con normalizado, normalizado, normalizado y revenido, o templado y revenido.

Condiciones de entrega para cada grado de acero

Para grados intermedios, la descripción del grado de tubería API 5L debe encontrarse en uno de los siguientes formatos:

a. La letra “L”, seguida del límite elástico mínimo en MPa. Por ejemplo, L290 (X42) significa que el límite elástico mínimo es 290 MPa. En caso de una tubería con nivel PSL2, se añade una letra sufijo (R, N, Q o M) para describir la condición de entrega.

b. La letra “X”, seguida de dos o tres dígitos numéricos equivalentes al límite elástico en 1000 psi, redondeado al entero más cercano, y para la tubería con nivel PSL2, la letra que describe la condición de entrega (sea R, N, Q, o M) representa los siguientes formatos.

Letra R: Rolado

Letra N: Rolado con normalizado, Formado con normalizado, Normalizado

Letra Q: Templado y Revenido

Letra M: Rolado termomecánico, o Formado termomecánico

Nivel de Especificación del Producto (PSL1 y PSL2 en API 5L)

Qué significa PSL

PSL son las siglas para Nivel de Especificación del Producto (Product Specification Level, en inglés). El nivel de especificación del producto puede clasificarse en PSL1 y PSL2, lo cual también puede ser comprendido como el nivel de calidad.

Diferencias entre PSL1 y PSL2

Haz clic aquí para conocer las diferencias entre las tuberías PSL1 y PSL2

Requisitos

Las tuberías PSL1 y PSL2 no solo son diferentes en cuanto a los requisitos de prueba, sino también en su composición química y propiedades mecánicas.

PSL1 es más restrictivo que el PSL2 en composición química, resistencia mecánica, prueba de impacto, inspección no destructiva, y otros indicadores.

Pruebas de impacto

La tubería PSL1 no requiere pruebas de impacto, mientras que la PSL2 sí, a excepción de la X80.

Inspección no destructiva

La PSL1 no requiere inspección no destructiva, mientras que esta inspección es un requisito para la PSL2.

(NDT: Inspección y Prueba No Destructiva. Se utilizan métodos radiográficos, ultrasónicos y otros similares sin la intención de destruir el material, según la norma API 5L, y con la finalidad de descubrir defectos o imperfecciones en la tubería.)

Especificación del material de la tubería API 5L

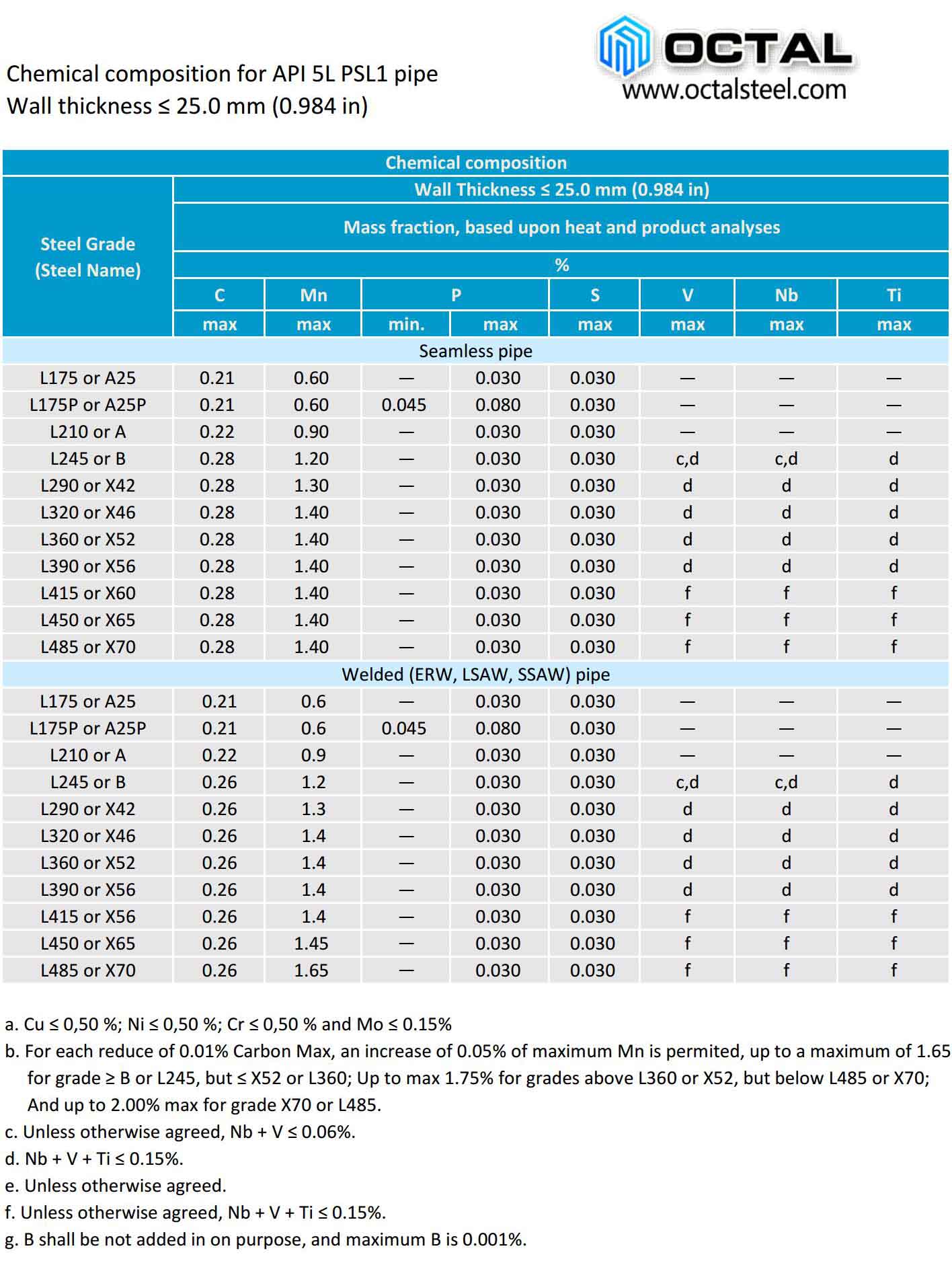

La especificación del material que incluye composición química y propiedades mecánicas para las tuberías PSL1 y PSL2.

Composición química de la tubería

Composición química para la tubería PSL1 con un espesor ≤ 25.0 mm (0.984”).

API 5L Pipe Datasheet in PDF

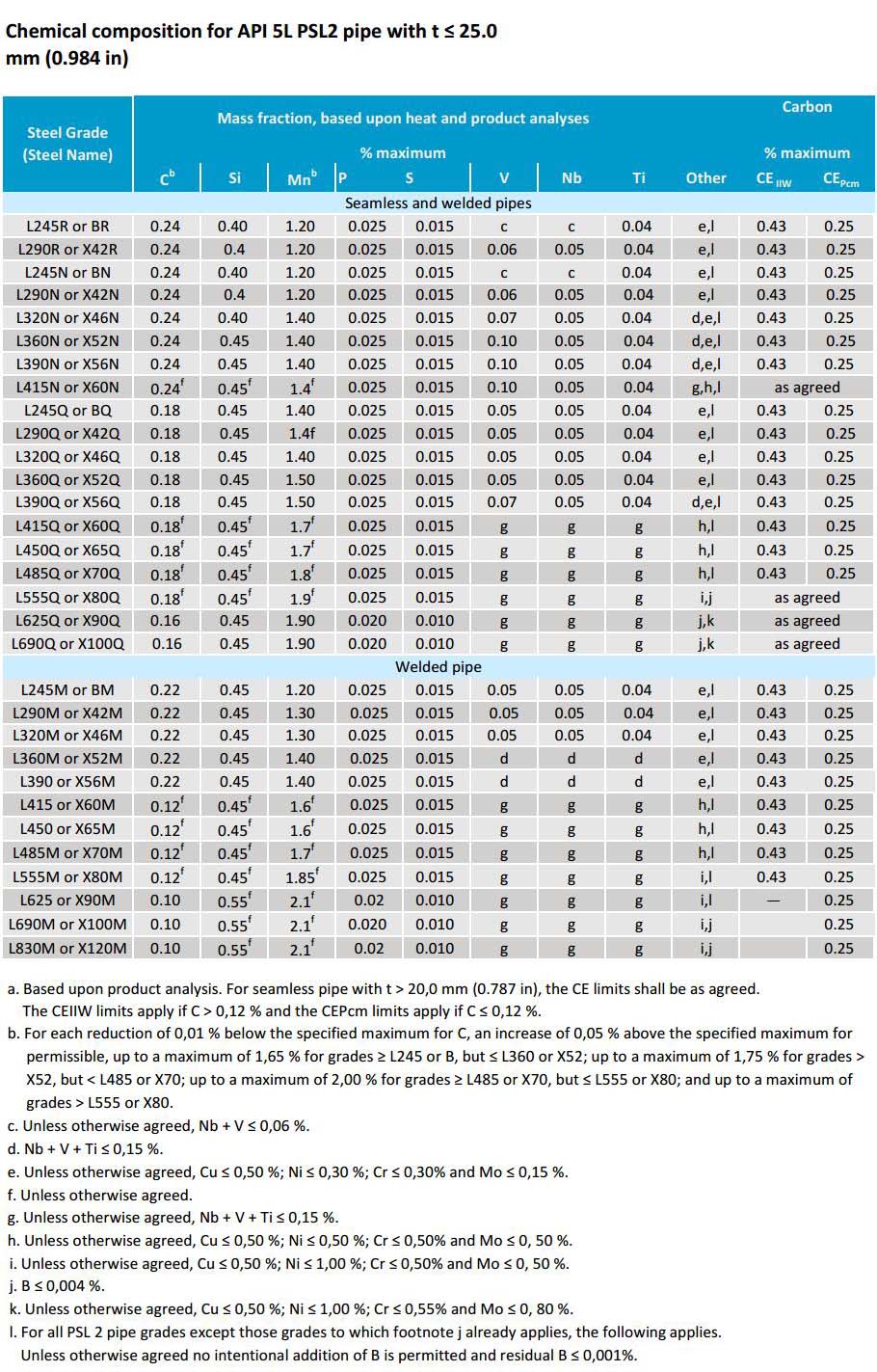

Propiedades químicas de la tubería API 5L con nivel PSL2:

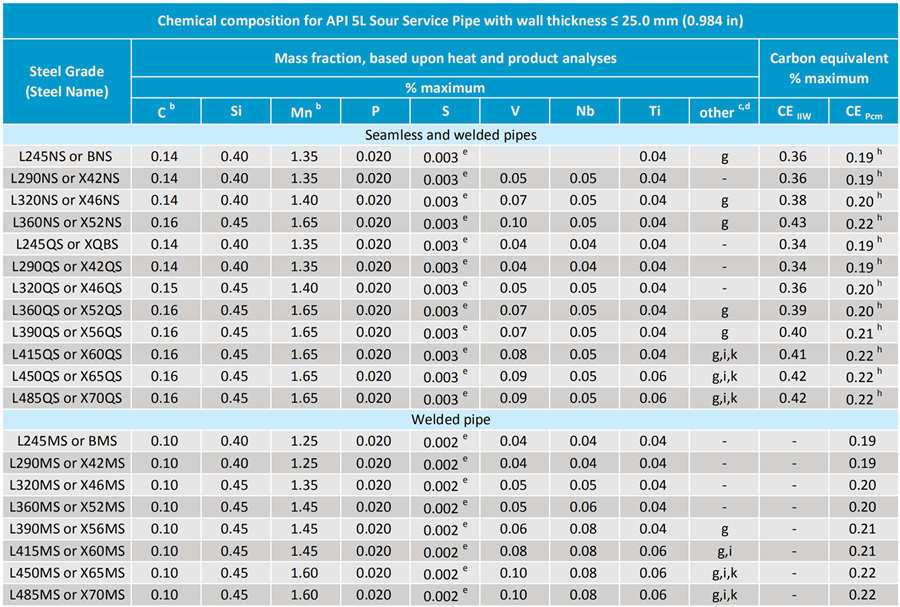

Chemical Composition for API Sour Pipe

a. a. Si C> 0,12%, se aplicarán los límites CEIIW; Si C ≤ 0.12%, se aplicará CEPCM.

b. Para cada reducción de 0.01% para C máximo, se permite un aumento de 0.05% de Mn máximo, hasta un máximo de 0.20%.

c. Al ≤ 0.060%; N ≤ 0.012%; Al / N ≥ 2: 1 (no se aplica acero tratado con titanio o tratado con titanio); Cu ≤ 0.35% (Cu ≤ 0.10% si se acuerda); Ni ≤ 0,30%; Cr ≤ 0,30%; Mo ≤ 0.15%; B ≤ 0.0005%.

d. Para tuberías sin costura y soldadas, Ca ≤ 0.006%; Para tubería soldada si se agrega Ca por intención, a menos que se acuerde, Ca / S ≥ 1.5 en el caso S> 0.0015%.

e. Para tubería SMLS, el límite máximo para S podría aumentarse a ≤ 0.008%, y en caso de ser soldado si se acuerda a ≤ 0.006%. Para un mayor contenido de S en una tubería soldada, se pueden acordar relaciones más bajas de Ca / S.

f. Nb + V ≤ 0.06%, a menos que se acuerde lo contrario.

g. Nb + V + Ti ≤ 0.15%.

h. En caso de tubería sin costura, el valor de CEPCM listado podría incrementarse en 0.03.

i. Mo ≤ 0.35% en caso de acuerdo.

j. Cr ≤ 0.45% en caso de acuerdo.

k. Cr ≤ 0.45% y Ni ≤ 0.50% en caso de acuerdo.

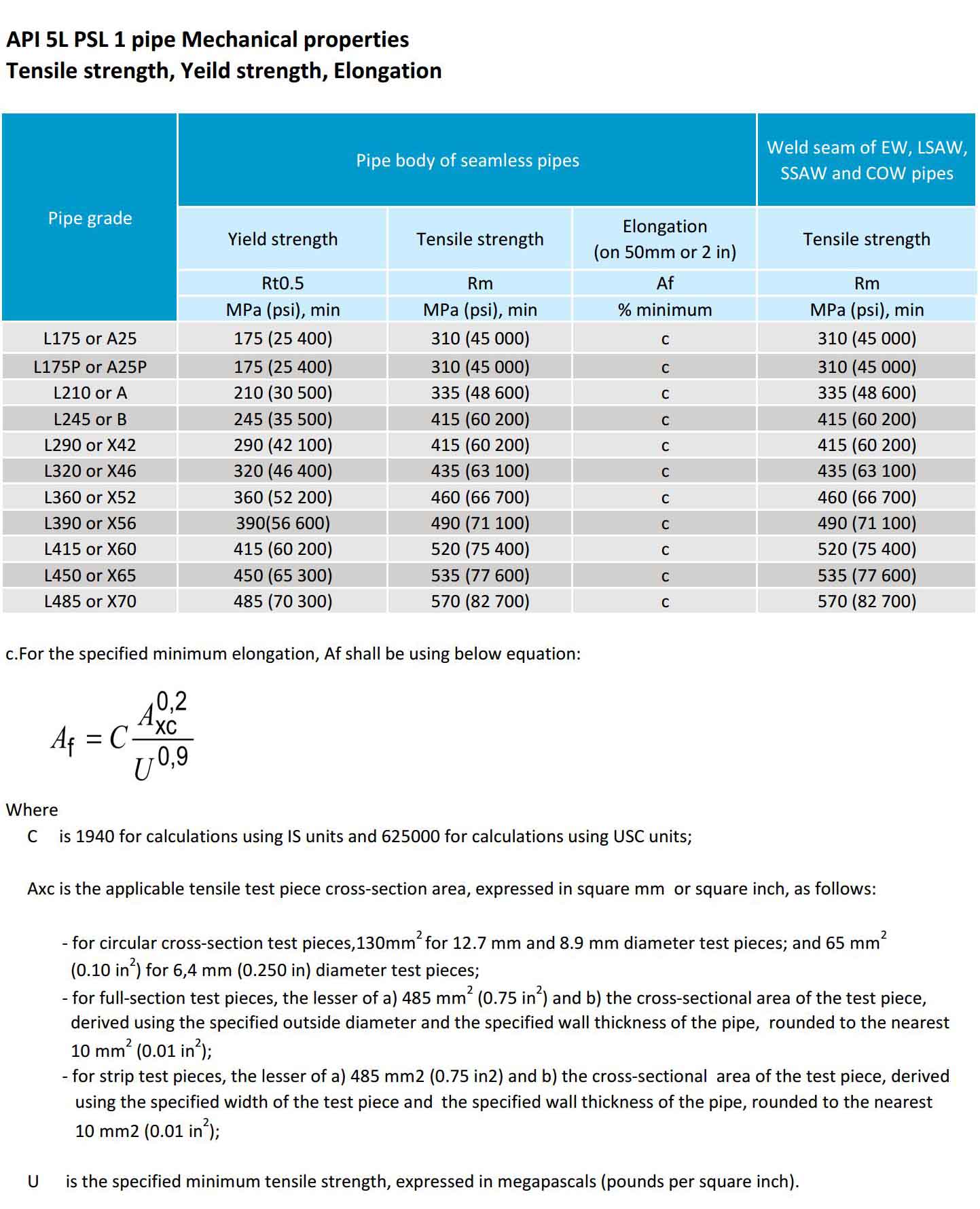

Límite elástico y resistencia a la tensión

Para grados intermedios, la diferencia entre la resistencia a la tracción mínima especificada y el límite elástico mínimo para el cuerpo de la tubería será la que se indica en la tabla para la siguiente ley más alta. La resistencia a la tracción mínima especificada para la costura de soldadura será el mismo valor que se determinó para el cuerpo de la tubería en la nota a

Para grados intermedios, la diferencia entre el límite elástico máximo especificado y el YS mínimo será la que se indica en la tabla para el próximo grado más alto, y la diferencia entre el límite mínimo de resistencia especificado y el TS mínimo especificado será la que se indica en la tabla para el siguiente grado superior Para grados intermedios hasta Grado L320 o X46, la resistencia a la tracción debe ser ≤ 655 MPa (95 000 psi). Para grados intermedios mayores que Grado L320 o X46 y menores que Grado L555 o X80, la resistencia a la tracción debe ser ≤ 760 MPa (110 200 psi). Para grados intermedios superiores a Grado L555 o X80, la resistencia a la tracción máxima permisible se obtendrá por interpolación. Para las unidades SI, el valor calculado se redondeará a los 5 MPa más cercanos. Para las unidades USC, el valor calculado se redondeará a las 100 psi más cercanas.

b. For grades L625 or X90, Rp0,2 applies.

c. El límite superior se aplica para tuberías con D> 323,9 mm (12.750 in).

d. Para grados intermedios, la resistencia a la tracción mínima especificada para la costura de soldadura será el mismo valor que se determinó para el cuerpo de la tubería utilizando la nota a).

e. Para tuberías que requieren pruebas longitudinales, el límite elástico máximo será ≤ 495 MPa (71 800 psi).

f. El alargamiento mínimo especificado, Af, se determinará con la siguiente ecuación:

g. Los valores inferiores de Rt0,5 / Rm pueden especificarse por acuerdo.

h. Para los grados L625 o X90, se aplica Rp0,2 / Rm. Los valores más bajos de Rp0,2 / Rm pueden especificarse por acuerdo.

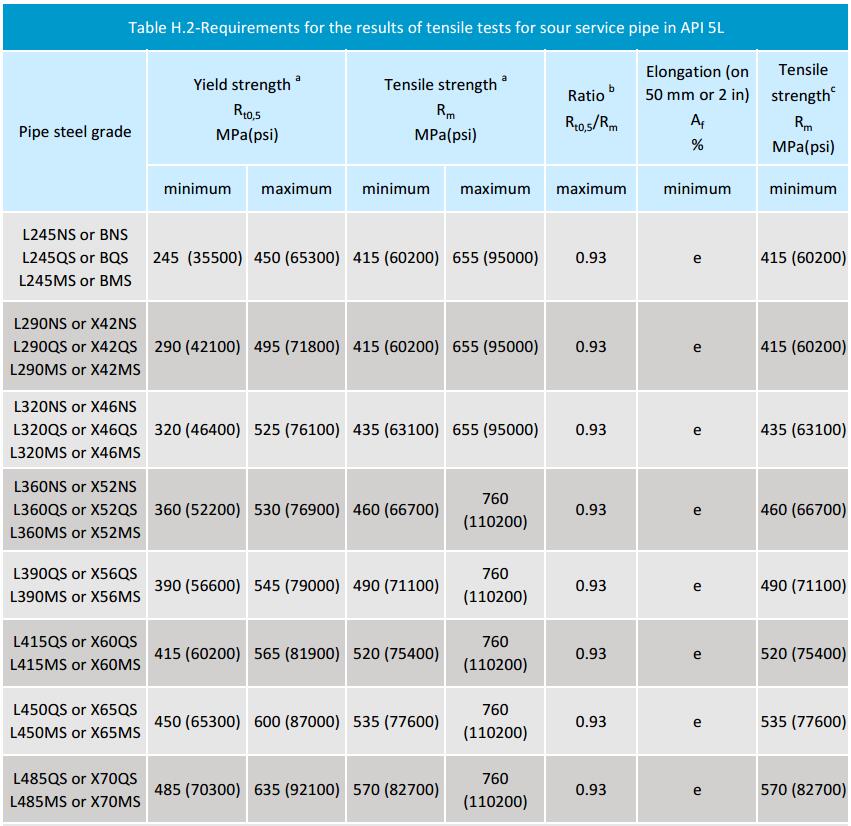

Propiedades mecánicas para tubería de servicio agrio API 5L

El valor de la fuerza es el mismo que PSL2.

Métodos de prueba para tubería API 5L

Prueba hidrostática

a. Las juntas (también conocidas como empates) no necesitan someterse a la prueba hidrostática, siempre y cuando los tramos de la tubería utilizados en la fabricación de las juntas de unión hayan pasado la prueba hidrostática antes del proceso para unirlos.

b. A excepción de la circunstancia anterior, el tubo debe soportar la prueba hidrostática sin presentar ninguna fuga a través de la costura de la soldadura o a lo largo de la tubería.

Prueba de doblado

No debe ocurrir ninguna ruptura en alguna parte de la muestra, y tampoco deben presentarse fracturas en el metal de la soldadura.

Por favor, recuerde: para todas las pruebas de doblado, las grietas que ocurran en la pieza durante la prueba pueden permitirse siempre que no superen una longitud de 6.4 mm (0.25 pulgadas) en cada borde de los tramos de la tubería.

Prueba de aplastamiento

La prueba de aplastamiento es un método utilizado para verificar la deformación de la tubería según el tamaño especificado y descubrir sus defectos e imperfecciones. Según el estrés y las características de deformación presentadas en la muestra durante el proceso de aplastamiento, esta determinará la resistencia a las grietas y rupturas longitudinales y circunferenciales de la tubería, y descubrirá sus defectos internos y superficiales.

Además de las tres pruebas y ensayos comunes anteriormente mencionados, existen otras pruebas que también son requeridas según circunstancias específicas.

Prueba de doblado guiado

Prueba o Ensayo de Impacto: Método Charpy (CVN) para tubería PSL2 (incluyendo pruebas al cuerpo de la tubería, soldaduras y zonas afectadas por calor o prueba HAZ)

Prueba de Desgarramiento por Caída de Peso (DWT) para tubería soldada PSL2

Condiciones, imperfecciones y defectos superficiales

Todas las tuberías API 5L deberán estar libres de defectos, grietas, goteos y filtraciones.

Otros defectos incluyen:

Socavados en tuberías tipo SAW y COW.

Quemaduras de arco

Laminaciones

Desviaciones geométricas

Áreas duras

Otras imperfecciones de la superficie (para imperfecciones con una profundidad mayor a 0.125 de espesor o ≤ 0.125 de espesor de pared permisible, dirigirse a la Cláusula C en la norma API 5L).

Dimensiones y tolerancia de la tubería API 5L

Tolerancia por diámetro y ovalamiento (fuera de redondez)

Tolerancia por longitud de tubería

Las tolerancias de longitud de las tuberías API 5L deberán cumplir con las siguientes condiciones:

a. Las longitudes fuera del estándar deberán ser entregadas como se indica en la tabla 12.

b. Se deberán entregar longitudes aproximadas con tolerancias de +/- 500 mm.

Qué información se necesita para comprar tuberías API 5L

a. Cantidad expresada en metros o toneladas. Por ejemplo, metros totales o piezas totales.

b. Tuberías nivel PSL1 o PSL2

c. Tipo de tuberías (sin costura o soldada, EW, HFW, SAW)

d. Documentos de referencia para la norma API 5L.

e. Grado del acero

f. Diámetro Externo (OD) y Espesor de Pared de la tubería (WT)

g. Longitud y tipo de longitud (Longitud no estándar doble / Longitud no estándar simple / Longitud fija / Longitud aproximada)

h. Confirmación de aplicabilidad de los apéndices individuales dentro de la norma API 5L (constancia de cumplimiento)

Información adicional

La siguiente información adicional también puede ser incluida en la orden de compra en diferentes situaciones.

• Designación de tubería

• Composición química para grados intermedios

• Máximo contenido de carbono

• Diámetro u ovalamiento (fuera de redondez) para tuberías con tamaños únicos

• Soldaduras de juntas

• Tipo de extremo o borde

• Requisitos de reparación

• Prueba o Ensayo de Impacto: Método Charpy (CVN)

• Prueba de Desgarramiento por Caída de Peso (DWT)

• Prueba de dureza

• Marcado e identificación de colores para los tubos

• Y otras.

La rastreabilidad es importante

Para la tubería PSL1, el fabricante deberá establecer y seguir los procedimientos documentados para mantener:

a. La identificación de la colada hasta que todas las pruebas químicas pertinentes se lleven a cabo y se demuestre que estén en conformidad con las especificaciones relacionadas.

b. La identificación de las probetas hasta que todas las pruebas mecánicas pertinentes se lleven a cabo y se demuestre que estén en conformidad con las especificaciones relacionadas.

En el caso de la tubería PSL2, además de las cláusulas anteriores, también se deberán proporcionar los documentos para la rastreabilidad de cualquier longitud de la tubería para las probetas, incluyendo los resultados de las pruebas químicas y mecánicas pertinentes.

Historia e hitos de la tubería API 5L

Antes de la creación de la norma API 5L para tuberías

1834, Fabricación del primer tubo de hierro fundido en los EE.UU. (Millville, NJ)

1856, Desarrollo de la tecnología para el convertidor de acero

1858, Primer pozo petrolero en Titusville, PA

1863, Uso de uniones roscadas para conexiones de tuberías

1863, Las tuberías se fabrican con hierro forjado en un alto horno utilizando láminas con costuras de soldaduras solapadas

1893, Fabricación de la primera tubería con 30” de diámetro con soldaduras solapadas

1899, Fabricación de la primera tubería de acero con gran diámetro y sin costura, con 20” de diámetro y un espesor de 5/8”

1917, Fabricación de una tubería con 11 millas de longitud utilizando la técnica de soldadura por arco eléctrico

1919, Se conforma el Instituto Americano del Petróleo (API).

1924, Invención de la soldadura por resistencia eléctrica con corriente directa o de baja frecuencia

1925, Fabricación de una tubería sin costura con un diámetro de 24”

1927, Fabricación de la primera tubería utilizando la técnica de soldadura por descarga eléctrica

Después del API 5L

1928, Aparición del primer estándar o norma API 5L para la fabricación de tuberías, que abarca tuberías con soldaduras a tope en hornos altos, tuberías con soldaduras solapadas en hornos altos, y tuberías sin costuras. Mínimo YS 172 MPa (25000 psi), y máximo 310 MPa (45000 psi). Incluyendo materiales para tres grados diferentes (Grado A25, A, B), con límite elástico mínimo de 172 MPa, 207 MPa, y 241 MPa respectivamente.

1931, Especificaciones para tubería API 5L, incluyendo tubería de acero con soldadura por resistencia eléctrica (ERW).

1933, Tubería de acero con gran diámetro, adaptada en su mayoría para soldadura por arco eléctrico en circunferencia

1944, La técnica de soldadura por descarga eléctrica es anexada a la API 5L

1946, Empieza la fabricación de tuberías con 30” de diámetro utilizando soldadura por arco sumergido

1948, Aparición de la doble soldadura por arco sumergido (tubo DSAW)

1948, Publicación de la norma API 5LX, que abarca materiales con límite elástico mínimo de 289 MPa (42000 psi).

1953, Se añade la tubería API 5L Grado X46 y X52

1962, Tubería con láminas de soldadura solapada en alto horno retirada de la API 5L, y aceptado el proceso de fabricación de acero básico al oxígeno.

1963, Se comienzan a usar los métodos de inspección no destructiva para las especificaciones de la tubería API 5L

1966, Aparición de la tubería API 5L Grado X60

1969, Se agregan requisitos adicionales en el API 5L para la prueba de dureza

1973, Aparición de la tubería de acero API 5L Grado X70

1983, La norma API 5L y la norma API 5LX se combinan en una sola: la API 5L.

1985, Aparición de la tubería Grado X80

2000, Se establece un nivel mínimo de fractura para la dureza y se hace una especificación obligatoria en la API 5L

Antes del año 2000, los tubos grado X70 fueron usados en tuberías en un 40% del total de la construcciones, las Grado X65 y X60 fueron alrededor de un 30%, y las tuberías con diámetros pequeños fueron hechas con tubos Grado X52, las cuales eran en su mayoría tipo ERW.

Norma API Spec. 5L-2012 e ISO 3183:2012

Acerca de API Spec. 5L 2012 – La versión más reciente de la norma API para tuberías

Esta versión tuvo sus inicios en abril del 2010, después de recopilar y analizar más de 400 sugerencias, hasta que finalmente fue publicada a finales del 2012. El 18 de febrero de 2013, la ISO 3183:2012 fue oficialmente publicada en línea.

Norma ISO 3183 de especificación para tuberías

En el 2007, la ISO y la API publicaron en conjunto la ISO 3183:2007/API SPEC 5L número 44, para completar una norma internacional en todo el mundo. En el 2012, los Estados Unidos reclamaron su derecho a la propiedad intelectual de esta norma, por lo que API cesó su colaboración con la ISO, y dejó de publicar normas en conjunto. Sin embargo, la última edición de la ISO 3183:2012 y la API 5L 2012 siguen representando un logro cooperativo, y con la excepción del API LOGO y la especificación de tuberías en tierra para Europea, el resto del contenido era básicamente el mismo.

Diferencias entre la 45ª edición de la API 5L y la edición anterior

La principal diferencia entre la 45ª edición y la anterior es la adición de dos apéndices: el primero, especificación de pedidos de tubos PSL2 para tuberías en tierra en Europa (Apéndice M); y el segundo, ecuaciones para tubos con extremos roscados y acoplados, y ecuaciones de fondo para las pruebas de doblado guiado y método Charpy (CVN) para las probetas (Apéndice P). En cuanto al resto del contenido, existen muy pocas diferencias relacionadas a estándares, tecnología de fabricación, normas de rendimiento, métodos de inspección, además de ajustes a la redacción general del texto. La nueva versión de la API 5L 2012 es más completa y científica.

Utilidades de la tubería API 5L

El moderno tubo de acero API 5L es una micro aleación de acero baja en carbono o ultra baja en carbono. Es un producto de alto valor y hecho con la más alta tecnología.

La producción de tuberías de acero ha tenido un papel importante en casi todos los nuevos logros tecnológicos en el área metalúrgica durante casi 20 años.

En la actualidad, la tendencia de desarrollo en la ingeniería de tuberías es la fabricación de tubos con gran diámetro, gasoductos de alta presión, tuberías resistentes a entornos fríos y altamente corrosivos, tuberías submarinas con espesor grueso, etc.

Por lo tanto, el tubo de acero API 5L debe tener alta resistencia, dureza y soportar grietas y fracturas, contar con una buena soldabilidad, y ser adecuado para entornos ácidos y con residuos industriales, como el H2S; es decir, con cualidades anticorrosivas.